1 前言

7.63m焦炉是德国伍德公司(UHDE)设计开发的大容量环保型焦炉设备,代表了目前焦炉设备世界先进的水平,其机械性能先进可靠,自动化水平很高,较6m焦炉更加环保、节能,控制水平更高,是未来国内焦化行业更新换代的理想设备。作为7.63m干熄焦设备中的运焦设备,自驱动焦罐车汇聚了当今先进的设计理念和控制手段。

2 设备简述

自驱焦罐车行驶在7.63m焦炉焦侧的轨道上,驼运圆形焦罐,往来于焦炉和提升塔之间。主要由车本体、走行系统、制动装置、空调系统及PLC控制系统组成,车本体上设置有司机室、电气室、焦罐、平台及走梯等。

相比于6m焦炉运焦设备而言,7.63m自驱车将电机车、焦罐车融为一体,载容量更大,在自动化控制设计上使用了当今最先进的控制及通讯技术,使得它自动化程度更高,更加安全可靠。

图1 自驱动焦罐车外形图

3 系统设计

按照工艺流程电气系统设计分为5个部分:电源配电;走行分系统;旋转分系统;整车操作及PLC控制;监控照明。

3.1 电源配电

由于焦炉产量和效率的提升,机械的电功率大幅度提升,~380V会因为电流大而导致电能沿程损耗过大无法满足供电要求,因此本车设计的供电电压为660V、50HZ。

电能由车旁滑触线引入到配电柜内,通过总断路器和分路断路器引到走行柜和焦罐旋转柜内。设置660/380/220变压器一个,为控制回路和监控照明部分等提供电源。

在生产过程中,如果遇到突然停电,可采用应急供电措施。本车设计了紧急柴油发电机备用电源回路,并可通过供电电源检测回路来检测供电电压是否正常,若出现欠压或停电,在自动模式下柴油发电机会自动启动并投入到动力回路。由于控制回路配有UPS电源,停电后可持续供电30min,能完成两次工作循环。车上关键部位设有急停按钮,当发生意外,危及人和设备安全时,可按下急停按钮,以切断动力电路

3.2 走行控制

自驱焦罐车拖带一台无驱焦罐车沿熄焦车轨道来回行驶完成接焦和运输的任务。由于运行距离长,速度快,对位精度要求高,因此本部分设计又划分为3个阶段:走行、制动、定位。走行变频器选用具有直接转矩输出的ABB公司的ACS800系列。它在零速时仍然具有高转矩输出,有利于机车的定位。

3.2.1走行

机械部分走行轮组共4组8个电机,采用一拖二进行控制,变频器的走行由PLC通过DP总线进行控制。每个电机均设有故障反馈信号,供操作者掌握电机工作状态。轮组的变频器之间采用主从控制方式。主传动变频器通过主给定的速度与电机编码器的反馈的实际速度形成速度闭环系统。从传动的控制方式是电流闭环系统,即主传动的速度调节器的输出作为从传动的电流给定,从传动通过电流闭环以到达电机负荷平衡的目的。

3.2.2制动

当自驱车需要停止时,首先按照变频器内设的减速曲线进行减速,到达一定频率后,电机制动器开始与变频器同时制动,保证停车的平稳。变频器配备制动单元和制动电阻,用以消耗制动所产生的能量,保护电机和变频器。

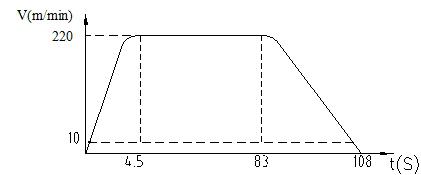

图2 自驱车速度曲线

3.2.3对位

自驱车拖动一台无驱焦罐车,走行在焦炉与提升塔之间,精确的定位是实现自动化的保证。本车为大惯量负载定位,因此定位系统包括粗定位和精确定位两个方面。它们之间的协调是通过PLC完成的。

粗定位组成为测量轮+编码器。原理为:通过与车辆同步行走的测量轮的滚动带动旋转编码器,转变为脉冲信号,通过对脉冲信号的计数来确定车辆行走的距离。(每个焦炉与提升机中心的距离是固定的,已经存储到PLC数据组内,通过触摸屏输入目的炉号可以自行计算运行距离)。

精确定位采用编码牌进行精确定位。编码牌安装在每一个焦炉炭化室对应的轨道上,车上安装编码识别装置,如右图所示,

编码牌可以识别炉号,更配合粗定位来进行精确定位。通过无线通讯模块与中控室实时联系,接收指令,再通过编码牌识别目标炉号,通过程序控制判断炉号,准确可靠。

3.2焦罐旋转控制

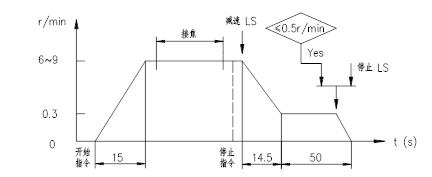

焦罐旋转采用变频器控制焦罐旋转电机,安装在电机尾部的编码器与变频器组成速度闭环,同时在焦罐旁设置“焦罐有无”、“焦罐停止”、“焦罐减速”检测开关,并安装一台校正电机。校正电机设置运行上下限接近开关,通过PLC收集检测信号,编制、写动作程序,确保焦罐精确的停止在起始位置上,进一步保证焦罐一次定位成功。焦罐旋转动作按照图3曲线设计。

图3 焦罐旋转动作曲线图

3.3 操作部分

本车操作方式采用工控机HMI+主令控制器操作方式,更符合司机的习惯。

总体系统方案的一级自动化(基础自动化)采用了SIEMENS 的S7-400PLC系统作为各个系统的控制核心;二级自动化系统采用以触摸屏为硬件、SIEMENS WINCC作为监控软件和编程软件的上位机系统。其中S7-400PLC的模块I/O点数按照15%进行预留,杜绝了因某一模块I/O点的故障影响生产的情况。

PLC通过现场总线监控驱动装置的工作,利用数字化通讯网络的优势,利用无线适配器与中控室进行联系,充分发挥PLC的调控能力,实现设备状态、故障、参数信息的传送,增强系统的可靠性和可维护性。

由触摸屏、打印机和相关的监控软件组成的二级计算机是完成操作者对现场设备进行操作、控制、监视的人机对话接口,是本系统的重要组成部分。采用HMI作为人机信息交流的主平台,设置各种监控界面,使得传统控制中的众多按钮指示灯被取消,使操作台变得简洁人性化。

本触摸屏所具备的功能有:显示工艺过程模拟动态画面,显示过程控制状态、检测信息等;故障报警,显示打印及辅助诊断;仪表测量值、过程数据的趋势曲线(重要参数记录72小时)记录及显示打印;重要的历史数据的记录储存、归档、查询;生产过程参数的计算、设定;主要设备的启/停控制等。

图5 触摸屏主操作界面

HMI主要设计的功能有:显示工艺过程模拟动态画面,显示过程控制状态、检测信息、故障报警,辅助诊断等。焦罐旋转和机车行走的监控。仪表测量值、过程数据的趋势曲线记录及显示打印。重要的历史数据的记录储存、归档、查询。生产过程参数(工作计划配方)的设定、显示和执行(临时变更由对讲系统通知司机并输入目的炉号,更改此次计划)。

3.4监控照明部分

为了更加安全的操作,我们在车上共安装监控探头和照明灯各7个,分别监控和照明:车前,车后,焦罐(1车1个),检测支架(1车1个),炉号识别定位。这样司机在操作室内就能观察到自驱车全方位的情况。

4 结束语

7.63m干熄焦自驱焦罐车采用了6SE70矢量型变频调速器,S7-400PLC与分布式模块,采用了先进的DP总线和无线通讯技术,实现了自驱车的自动控制,设计更加人性化,定位准确,精度高,充分满足了干熄焦的工艺要求,减少了设备的故障率。在干熄焦技术在国内焦化厂广泛应用的背景下,推广使用国产化大容量自驱焦罐车具有广阔的前景。

参考文献

〔1〕李哲浩、虞继舜。干法熄焦。何中虹译。北京。冶金工业出版社。1981

〔2〕廖常初。S7-300/400 PLC应用技术。北京 机械工业出版社。2005

〔3〕廖常初。西门子人机界面组态与应用技术。北京 机械工业出版社。2006